Этапы фрезерования металла, проблемы и способы их решения

10.01.2023

Обработка изделий из металла после фрезеровки определяет их итоговое качество. Этот процесс включает несколько этапов:

- Подготовка. Режущий инструмент устанавливают на шпинделе и закрепляют заготовку на столе станка.

- Установка рабочих параметров. Необходимо задать скорость вращения режущего инструмента, глубину срезания металла за один проход, плавность подачи заготовки и направление ее движения.

- Запуск вращения движущей части. Начинать нужно с малой скорости: соприкосновение фрезы с обрабатываемыми поверхностями должно быть минимальным. Такой подход обеспечивает безопасность рабочего процесса и позволяет определить нужную глубину реза. Когда это сделано, шпиндель возвращают в исходное положение и, если нужно, корректируют заданные параметры.

- Электродвигатель запускают повторно. Происходит подача металлической заготовки и процесс фрезерования. Процесс строго контролируется, чтобы параметры изделия были выдержаны.

Проблемы, которые могут возникнуть при фрезеровании металла, и способы их решения

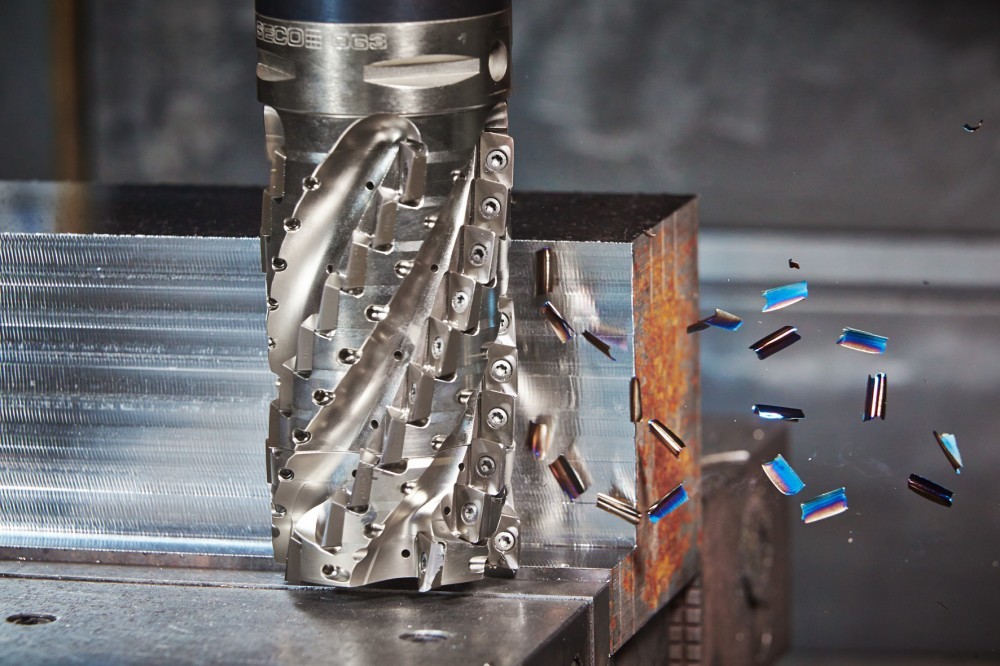

Фрезерование металлических заготовок осуществляется с использованием современного оборудования, но даже в таком случае могут возникать различные проблемы. Одна из них – получение травм оператором станка металлической стружкой, которая разлетается в стороны во время обработки детали.

Справиться с такой проблемой можно, качественно организовав систему отвода. Помимо этой проблемы, есть и другие, справиться с которыми сложнее. Например, это повреждение поверхности заготовки при обработке и снижение рабочего ресурса оснастки.

Уменьшение срока службы инструмента выражается в таких неприятностях:

- Ускоренном износе кромки режущей оснастки. Источник проблемы – в использовании неподходящей оснастки, несоответствии скорости вращения, неправильной подаче материала в процессе обработки.

- Повышенном крошении кромки фрезы. Эта проблема обусловлена неправильно подобранной оснасткой или скоростью движения, а также неподходящим углом, под которым установлен шпиндель. Также проблема может быть связана с неправильной подготовкой детали, подлежащей обработке, и сильным давлением, которое оказывает фреза.

- Появлении наростов на режущей кромке, налипании стружки. В большинстве случаев это происходит при обработке мягких металлов или при использовании фрезы с неправильно подобранным углом. Проблема решается заменой оснастки.

- Полном выходе из строя. Возможные причины – недостаточная прочность станка, термический удар. Чтобы предотвратить поломку, нужно ответственно подходить к выбору оснастки, использовать смазку для рабочей зоны, а также организовывать жидкостное или воздушное охлаждение для возможности контроля температуры.

- Иногда поломка фрезы связана с плохим отводом металлической стружки или отсутствием пути для этого. Такое положение приводит к необходимости повторного срезания, поэтому нагрузка на оборудование существенно возрастает.

Еще одна распространенная проблема – повреждение поверхности обрабатываемой заготовки. Оно может выражаться в данных вариантах производственного брака:

- Появлении наклепа. Проблема связана со слишком высокой температурой в зоне реза, из-за чего снижается пластичность и повышается прочность материала. Чтобы не допустить этого, нужно обязательно использовать системы охлаждения.

- Отклонение от вертикали. Наиболее распространенная причина такого явления – повышенный износ кромки режущей оснастки. Также отклонение может быть связано с неправильно выбранным режимом.

- Несоответствие габаритов. Это происходит из-за плохой фиксации заготовки, применения недостаточно жесткого инструмента, повышенной вибрации, увеличении интервала замены. Необходимо заменить фрезу, более жестко зафиксировать деталь либо воспользоваться виброгасителем.

- Неровности, крошение. Проблема возникает при неравномерной подаче металлического изделия, а также в случае, если были неправильно заданы глубина реза и при неправильной установке глубины реза и скорость съема металла при фрезеровании.